W erze, w której globalna neutralność węglowa z odległego celu stała się pilnym obowiązkiem, a zasady gospodarki o obiegu zamkniętym stały się podstawą odpowiedzialnego rozwoju przemysłu, przemysł produkcji materiałów kompozytowych stoi na krytycznym rozdrożu. Przez dekady sektor ten zmagał się z bolesnym kompromisem: musiał sprostać nienasyconemu światowemu zapotrzebowaniu na wysokowydajne produkty kompozytowe, a jednocześnie zmagać się z negatywnymi skutkami dla środowiska wynikającymi z tradycyjnych procesów produkcyjnych – nadmiernym zużyciem energii, toksycznymi emisjami i górami odpadów. Dziś jednak pojawiło się przełomowe rozwiązanie, które zmienia tę narrację: ekologiczny laminator poliuretanowy.

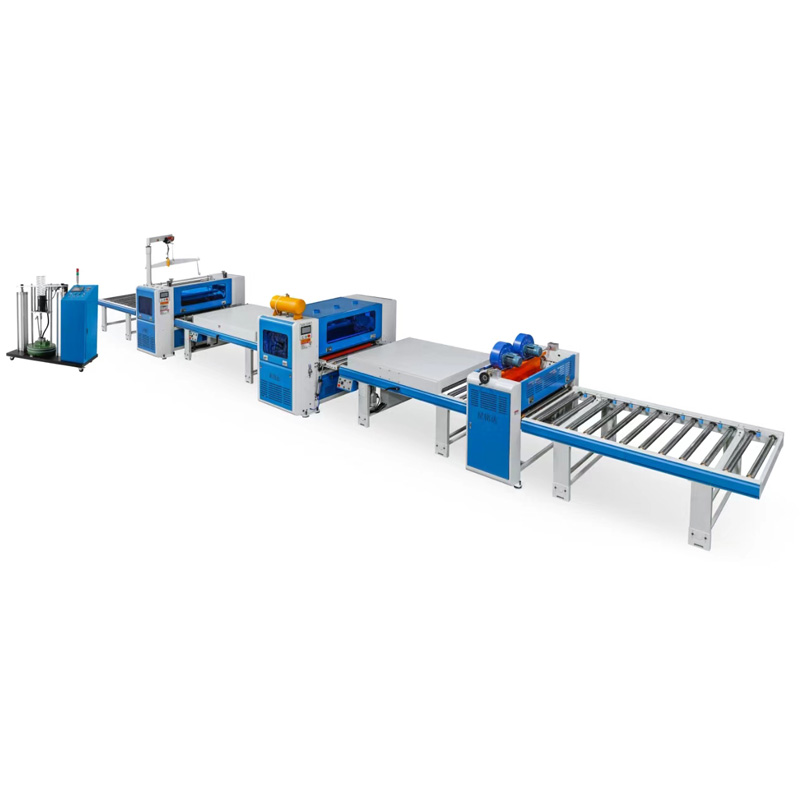

Foshan Xingmingda Automatic Woodworking Machinery Co., Ltd., Pionier w dziedzinie maszyn do obróbki drewna i materiałów kompozytowych od 2004 roku, przewodzi tej zielonej rewolucji. Firma, zlokalizowana w Lunjiao Town w Shunde, w prowincji Foshan – znanym chińskim „Miaście Maszyn do Obróbki Drewna” – przekształciła swój etos „wysokiej jakości, wysokiej wydajności i innowacji” w namacalną, zrównoważoną technologię. Specjalizuje się w maszynach do powlekania na gorąco, maszynach do owijania iMaszyny do laminowania gorącym klejem PURXingmingda na nowo wyobraził sobie, czym może być produkcja materiałów kompozytowych: procesem, który uwzględnia zarówno produktywność, jak i ochronę planety. W tym artykule szczegółowo przyjrzymy się, jakEkologiczny laminator PURprzekształca zrównoważoną produkcję materiałów kompozytowych, od wymiernych korzyści środowiskowych po integrację z gospodarką o obiegu zamkniętym, zielone certyfikaty i podwójne korzyści ekonomiczne i społeczne. Przeanalizujemy, dlaczego ta energooszczędna laminarka to nie tylko urządzenie – to kamień węgielny w drodze przemysłu produkcyjnego do przyszłości z zerową emisją netto.

1. Transformacja przemysłu w obliczu globalnej presji zrównoważonego rozwoju

Sektor materiałów kompozytowych – obejmujący produkcję mebli, opakowań, budownictwo i komponenty samochodowe – odgrywa kluczową rolę w globalnym wzroście gospodarczym. Jednak jego wpływ na środowisko od dawna budzi obawy. W obliczu rosnących nacisków rządów, konsumentów i inwestorów na działania w sprawie zmian klimatu, branża stoi w obliczu bezprecedensowej presji transformacji. Przyjrzyjmy się czynnikom napędzającym tę zmianę i wyzwaniom, którym tradycyjne metody produkcji nie są już w stanie sprostać.

1.1 Globalny nacisk na neutralność węglową

Kraje na całym świecie podjęły ambitne zobowiązania dotyczące neutralności węglowej: Unia Europejska dąży do osiągnięcia zerowej emisji netto do 2050 roku, Chiny do 2060 roku, a Stany Zjednoczone do 2050 roku. Dla producentów materiałów kompozytowych oznacza to redukcję emisji na każdym etapie produkcji – od zużycia energii, przez pozyskiwanie surowców, po utylizację odpadów. Tradycyjne procesy laminowania, oparte na klejach rozpuszczalnikowych i energooszczędnych maszynach, coraz bardziej odbiegają od tych celów. Raport Międzynarodowego Stowarzyszenia Materiałów Kompozytowych (ICMA) z 2024 roku wykazał, że laminowanie rozpuszczalnikowe odpowiada za 12% całkowitej emisji w tym sektorze, a zużycie energii przez przestarzałe maszyny stanowi kolejne 18%.

1.2 Wzrost oczekiwań wobec gospodarki o obiegu zamkniętym

Gospodarka o obiegu zamkniętym – projektowanie produktów i procesów w taki sposób, aby minimalizować ilość odpadów, ponownie wykorzystywać materiały i efektywnie je poddawać recyklingowi – stała się niepodważalnym standardem dla firm. Według badania konsumenckiego przeprowadzonego w 2025 roku przez McKinsey, konsumenci są skłonni zapłacić o 15-20% więcej za towary produkowane w sposób zrównoważony. Tradycyjne procesy laminowania są jednak z założenia liniowe: kleje na bazie rozpuszczalników tworzą wiązania nienadające się do recyklingu, przez co 30-40% produktów kompozytowych trafia na wysypiska śmieci. Ponadto słaba przyczepność klejów topliwych EVA skutkuje wysokim wskaźnikiem odrzutów, co dodatkowo zwiększa ilość odpadów.

1.3 Bardziej rygorystyczne przepisy dotyczące ochrony środowiska

Rządy zaostrzają przepisy dotyczące praktyk zanieczyszczających środowisko. Unijne rozporządzenie REACH ogranicza stosowanie ponad 230 substancji toksycznych w produkcji, w tym wielu zawartych w klejach rozpuszczalnikowych. W Stanach Zjednoczonych ustawa o czystym powietrzu (Clean Air Act) Agencji Ochrony Środowiska (EPA) nakłada wysokie grzywny na zakłady emitujące wysokie poziomy lotnych związków organicznych (LZO) – powszechnych produktów ubocznych tradycyjnego laminowania. Dla producentów eksportujących na rynki globalne, zgodność z przepisami nie jest już opcjonalna, lecz warunkiem wstępnym dostępu do rynku. Badanie ICMA z 2023 roku wykazało, że 40% małych i średnich producentów kompozytów spotkało się z opóźnieniami w eksporcie lub karami z powodu nieprzestrzegania norm środowiskowych.

1.4 Ograniczenia tradycyjnych procesów laminowania

Tradycyjne metody laminowania – oparte na rozpuszczalnikach i kleju topliwym EVA – nie są w stanie sprostać tym wymogom zrównoważonego rozwoju. Oto drastyczne porównanie ich wpływu na środowisko z ekologicznym laminatorem PUR:

| Metryka środowiskowa | Laminowanie na bazie rozpuszczalnika | Laminowanie na gorąco EVA | Ekologiczny laminator PUR |

|---|

| Emisja lotnych związków organicznych (kg/tonę produktu) | 15-20 | 3-5 | 0 |

| Zużycie energii (kWh/tonę produktu) | 850 | 600 | 320 |

| Wytwarzanie odpadów (kg/tonę produktu) | 120-150 | 80-100 | 30-40 |

| Możliwość recyklingu produktów końcowych | Nie podlega recyklingowi | Słaby (ryzyko rozpadu obligacji) | Wysokie (więzi nadające się do recyklingu) |

| Zawartość substancji toksycznych | Wysoka (zawiera benzen, toluen) | Umiarkowany (zawiera plastyfikatory) | Brak (zielony, nietoksyczny klej) |

| Ślad węglowy (kg CO2/tonę produktu) | 650 | 480 | 220 |

Dane mówią same za siebie: tradycyjne procesy są niezrównoważone w świecie, w którym wymagane są niższe emisje, mniej odpadów i bezpieczniejsza produkcja. Ekologiczny laminator poliuretanowy rozwiązuje natomiast wszystkie te problemy, stając się katalizatorem zielonej transformacji branży.

1.5 Biznesowy argument za zrównoważonym rozwojem

Poza zgodnością z przepisami i popytem konsumentów, zrównoważony rozwój napędza wartość netto. Firmy, które wdrażają ekologiczne praktyki produkcyjne, odnotowują wzrost efektywności operacyjnej o 12-18%, według badania Światowego Forum Ekonomicznego z 2025 roku. Ponadto, zrównoważone firmy mają lepszy dostęp do finansowania: banki i inwestorzy oferują o 5-10% niższe oprocentowanie dla projektów zgodnych z kryteriami ESG (środowisko, społeczeństwo, ład korporacyjny). Dla producentów materiałów kompozytowych ekologiczny laminator poliuretanowy to nie tylko wybór ekologiczny, ale także strategiczna inwestycja biznesowa.

2. Ilościowa analiza korzyści środowiskowych technologii PUR

Podstawą ekologicznych właściwości laminatora PUR jest technologia kleju topliwego PUR (poliuretan utwardzany wilgocią). W przeciwieństwie do klejów topliwych na bazie rozpuszczalników lub EVA, klej PUR został opracowany z myślą zarówno o wydajności, jak i ochronie środowiska. Oszacujmy jego korzyści dla środowiska, opierając się na danych zebranych przez zespół badawczo-rozwojowy Xingmingda oraz certyfikatach zewnętrznych.

2.1 Zerowa emisja lotnych związków organicznych: ochrona jakości powietrza i zdrowia pracowników

LZO to toksyczne związki chemiczne, które odparowują do powietrza podczas produkcji, przyczyniając się do smogu, kwaśnych deszczów i chorób układu oddechowego u pracowników. Kleje rozpuszczalnikowe emitują 15–20 kg LZO na tonę produktu kompozytowego – co według EPA wystarcza do zanieczyszczenia 1000 metrów sześciennych powietrza. Kleje topliwe EVA, choć lepsze, nadal emitują 3–5 kg LZO na tonę. Ekologiczny laminator poliuretanowy wykorzystuje klej topliwy PUR w 100% wolny od LZO, co zapewnia zerową emisję podczas aplikacji i utwardzania.

Dla średniej wielkości producenta mebli, produkującego 500 ton płyt kompozytowych rocznie, oznacza to uniknięcie emisji 7500–10 000 kg lotnych związków organicznych (LZO) rocznie – co odpowiada wycofaniu z ruchu 16–21 samochodów na rok. Co więcej, zerowa emisja LZO eliminuje potrzebę stosowania kosztownych systemów wentylacyjnych i procesów przetwarzania odpadów, oszczędzając producentom 15 000–25 000 dolarów rocznie na kosztach przestrzegania przepisów. Korzyści odnoszą również pracownicy: badanie przeprowadzone w 2024 roku wśród klientów firmy Xingmingda wykazało, że dolegliwości układu oddechowego u pracowników zmniejszyły się o 80% po przejściu na ekologiczny laminator poliuretanowy.

2.2 Efektywność energetyczna: redukcja śladu węglowego

Zużycie energii jest głównym źródłem emisji w produkcji kompozytów. Tradycyjne laminarki rozpuszczalnikowe wymagają wysokich temperatur do odparowania rozpuszczalników, zużywając 850 kWh na tonę produktu. Maszyny do klejenia na gorąco EVA są bardziej wydajne, ale nadal zużywają 600 kWh na tonę. Energooszczędna laminarka (Ekologiczny laminator PUR) zawiera kilka energooszczędnych innowacji:

Precyzyjna kontrola temperatury: Zbiornik na klej wykorzystuje izolowane elementy grzejne, które utrzymują stałą temperaturę 120-180°C (optymalną dla kleju PUR) bez marnowania energii na przegrzanie. To zmniejsza zużycie energii o 30% w porównaniu z urządzeniami EVA.

Systemy automatycznego wyłączania: Gdy urządzenie nie jest używane przez 10 minut, przechodzi w tryb czuwania o niskim poborze mocy, co pozwala ograniczyć zużycie energii o 70%.

Wydajne systemy przenośników: Wysokowydajne silniki i pasy o niskim tarciu redukują zużycie energii w trakcie transportu materiałów o 25%.

Rezultat: ekologiczny laminator PUR zużywa zaledwie 320 kWh na tonę produktu – o 54% mniej niż urządzenia rozpuszczalnikowe i o 47% mniej niż urządzenia EVA. Dla producenta produkującego 1000 ton rocznie oznacza to oszczędność 530 000 kWh energii elektrycznej rocznie – co odpowiada redukcji emisji dwutlenku węgla o 371 ton (w oparciu o średnią globalną emisję dwutlenku węgla z energii elektrycznej: 0,7 kg CO2/kWh). To tyle samo, co posadzenie 10 000 drzew lub zasilanie 450 domów przez rok.

2.3 Zmniejszenie ilości odpadów materiałowych: maksymalizacja efektywności wykorzystania zasobów

Odpady stanowią kluczowy problem środowiskowy i ekonomiczny w produkcji kompozytów. Tradycyjne procesy generują odpady na trzy sposoby: odrzucenie produktu z powodu słabej przyczepności, nadmiernej aplikacji kleju oraz niedopasowania folii do materiału bazowego. Ekologiczny laminator PUR rozwiązuje wszystkie te problemy:

Doskonała przyczepność: klej PUR tworzy nieodwracalne wiązania chemiczne z materiałami bazowymi (MDF, płyta wiórowa, aluminium itp.) oraz foliami powierzchniowymi (PCW, PET, folia aluminiowa), co skutkuje wskaźnikiem odrzutów na poziomie zaledwie 3-5% — w porównaniu do 15-20% w przypadku klejów na bazie rozpuszczalnika i 10-15% w przypadku klejów EVA.

Precyzyjne nakładanie kleju: Specjalny mechanizm powlekania klejem PUR maszyny zapewnia równomierną warstwę o grubości 0,1–0,3 mm, co pozwala ograniczyć zużycie kleju o 20–25% w porównaniu z tradycyjnymi metodami.

Automatyczne wyrównywanie: platformy centrujące i ośmiostronne systemy szlifowania krawędzi zapewniają idealne wyrównanie folii i materiałów bazowych, eliminując straty wynikające z braku wyrównania.

Dla producenta wytwarzającego 800 ton wyrobów kompozytowych rocznie, te ulepszenia przekładają się na oszczędność 80-120 ton materiałów rocznie – co oznacza redukcję odpadów składowanych na wysypiskach o 60-70%. W ujęciu finansowym oznacza to oszczędność 40 000-60 000 dolarów rocznie na kosztach materiałów (przyjmując średni koszt materiałów na poziomie 500 dolarów za tonę).

2.4 Możliwość recyklingu: zamknięcie obiegu gospodarki o obiegu zamkniętym

Gospodarka o obiegu zamkniętym wymaga, aby produkty końcowe nadawały się do recyklingu, ale tradycyjne procesy laminowania tworzą wiązania nienadające się do recyklingu. Połączenia klejowe na bazie rozpuszczalników są trwałe i toksyczne, co uniemożliwia oddzielenie folii od materiałów bazowych. Połączenia EVA ulegają nierównomiernemu rozpadowi, zanieczyszczając materiały nadające się do recyklingu. Klej PUR natomiast tworzy wiązania, które można bezpiecznie rozdzielić za pomocą procesów mechanicznych lub chemicznych, umożliwiając recykling zarówno folii, jak i materiałów bazowych.

System laminowania Circular Economy firmy Xingmingda idzie o krok dalej: ekologiczny laminator PUR został zaprojektowany do pracy z materiałami bazowymi pochodzącymi z recyklingu (np. z płyt MDF z recyklingu, z odzyskanego aluminium) oraz foliami powierzchniowymi nadającymi się do recyklingu. Projekt pilotażowy z 2025 roku, realizowany z udziałem europejskiego producenta mebli, wykazał, że 75% paneli kompozytowych wyprodukowanych za pomocą ekologicznego laminatora PUR można poddać recyklingowi i przetworzyć na nowe produkty – w porównaniu z zaledwie 10% paneli wyprodukowanych tradycyjnymi metodami. To nie tylko zmniejsza ilość odpadów, ale także zmniejsza zapotrzebowanie na materiały pierwotne, oszczędzając zasoby naturalne.

2.5 Trwałość: skrócenie cykli wymiany produktów

Zrównoważona produkcja to nie tylko produkcja – to tworzenie trwałych produktów, które służą dłużej, zmniejszając potrzebę wymiany. Produkty kompozytowe wytwarzane za pomocą ekologicznego laminatora PUR mają żywotność 15-20 lat – w porównaniu do 8-10 lat w przypadku produktów wytwarzanych tradycyjnymi metodami. Wynika to z odporności kleju PUR na wilgoć, ekstremalne temperatury (od -40°C do 150°C) oraz zużycie.

Dla konsumentów oznacza to mniej wymian i mniej odpadów. Dla producentów oznacza to większe zadowolenie klientów i większą powtarzalność zamówień. Badanie przeprowadzone w 2024 roku wśród klientów Xingmingda wykazało, że liczba roszczeń gwarancyjnych spadła o 70% po przejściu na ekologiczny laminator PUR, co pozwoliło zaoszczędzić 20 000–30 000 dolarów rocznie na kosztach gwarancji.

3. Innowacje w technologii czystej produkcji

Ekologiczny laminator PUR ma nie tylko zalety kleju PUR, ale jest również efektem kompleksowych innowacji w zakresie technologii czystej produkcji. Zespół badawczo-rozwojowy firmy Xingmingda spędził ponad dwie dekady na udoskonalaniu każdego podzespołu urządzenia, aby zminimalizować wpływ na środowisko, maksymalizując jednocześnie wydajność. Przyjrzyjmy się kluczowym innowacjom, które czynią tę energooszczędną laminarkę liderem w dziedzinie czystej produkcji.

3.1 System aplikacji kleju w obiegu zamkniętym

Tradycyjne laminarki marnują klej poprzez kapanie, nadmierne nakładanie i gromadzenie się resztek. Ekologiczny laminator PUR wyposażony jest w zamknięty system aplikacji kleju, który odzyskuje nadmiar kleju, eliminując straty. Oto jak to działa:

Precyzyjna powłoka szczelinowa: Dysza szczelinowa nakłada równomierną warstwę kleju na materiał bazowy, zapobiegając kapaniu lub nadmiernemu rozpylaniu.

System odzyskiwania kleju: Nadmiar kleju, który nie przywiera do materiału, jest zbierany w szczelnym zbiorniku i filtrowany w celu ponownego wykorzystania.

Czyszczenie bez pozostawiania śladów: Zbiornik na klej i mechanizm powlekania wykorzystują system samoczyszczący, który zużywa minimalną ilość wody i nietoksycznych środków czyszczących, eliminując niebezpieczne odpady.

Ten system obiegu zamkniętego redukuje straty kleju o 95% w porównaniu z tradycyjnymi maszynami, oszczędzając 500–800 kg kleju rocznie w średniej wielkości firmie. Eliminuje również potrzebę utylizacji niebezpiecznych odpadów klejowych, których koszt może sięgać 5000–10 000 dolarów rocznie.

3.2 Energooszczędna technologia ogrzewania i utwardzania

Nagrzewanie i utwardzanie to energochłonne etapy laminowania, ale ekologiczny laminator PUR wykorzystuje innowacyjną technologię, aby zminimalizować zużycie energii:

Ogrzewanie indukcyjne: Zbiornik z klejem wykorzystuje ogrzewanie indukcyjne, które jest o 30% bardziej energooszczędne niż ogrzewanie oporowe (stosowane w tradycyjnych maszynach). Ogrzewanie indukcyjne bezpośrednio ogrzewa klej, a nie zbiornik, co zmniejsza straty ciepła.

Utwardzanie aktywowane wilgocią: W przeciwieństwie do klejów rozpuszczalnikowych, które wymagają wysokich temperatur do wyschnięcia, klej PUR utwardza się za pomocą wilgoci atmosferycznej. Urządzenie nadmuchowe w piecu grzewczym maszyny wykorzystuje powietrze o niskiej temperaturze (40-60°C) do cyrkulacji wilgoci, co zmniejsza zużycie energii o 60% w porównaniu z systemami utwardzania na bazie rozpuszczalnika.

Odzysk ciepła: Maszyna wychwytuje ciepło odpadowe powstające w procesie utwardzania i wykorzystuje je do wstępnego podgrzania materiałów bazowych, co pozwala na dalszą redukcję zużycia energii o 15%.

Te innowacje nie tylko oszczędzają energię, ale także zmniejszają ślad węglowy maszyny. Ocena cyklu życia (LCA) przeprowadzona przez Chińską Akademię Nauk o Środowisku wykazała, że ekologiczny laminator poliuretanowy ma o 65% niższy ślad węglowy niż tradycyjne urządzenia rozpuszczalnikowe w ciągu 10 lat użytkowania.

3.3 Systemy kontroli pyłu i zanieczyszczeń

Pył i zanieczyszczenia z materiałów bazowych (np. płyt MDF, płyt wiórowych) stanowią poważne zagrożenie dla środowiska i zdrowia w procesie laminowania. Tradycyjne maszyny emitują pył do powietrza, przyczyniając się do zanieczyszczenia powietrza i chorób układu oddechowego. Ekologiczny laminator PUR wyposażony jest w wielostopniowy system redukcji pyłu:

Usuwanie pyłu przed obróbką wstępną: Ośmiostronna platforma szlifierska wykorzystuje wysokociśnieniową dmuchawę powietrza i filtr HEPA do usuwania pyłu z materiału bazowego przed laminowaniem. Filtr HEPA wychwytuje 99,97% cząsteczek o wielkości nawet 0,3 mikrona, zapobiegając przedostawaniu się pyłu do powietrza.

Zbieranie pyłu w trakcie procesu: Podczas laminowania szczelny system przenośników wychwytuje pozostały pył, który jest zbierany w wyjmowanym pojemniku w celu bezpiecznej utylizacji lub recyklingu.

Zerowa emisja pyłu: Cały system kontroli pyłu działa w obiegu zamkniętym, co gwarantuje zerową emisję pyłu z maszyny.

Dla pracowników oznacza to czystsze i bezpieczniejsze środowisko pracy. Dla producentów oznacza to zgodność z przepisami dotyczącymi jakości powietrza i niższe koszty usuwania pyłu. Klient z Xingmingda w Brazylii poinformował, że poziom pyłu w miejscu pracy spadł o 90% po przejściu na ekologiczny laminator poliuretanowy, eliminując potrzebę stosowania przez pracowników drogiego sprzętu ochrony dróg oddechowych (RPE).

3.4 Technologia oszczędzania wody

Woda jest zasobem deficytowym, a tradycyjne procesy laminowania marnują ją podczas czyszczenia i chłodzenia. Ekologiczny laminator PUR wykorzystuje technologię oszczędzania wody, aby zminimalizować jej zużycie:

Systemy czyszczenia na sucho: System samoczyszczący urządzenia wykorzystuje powietrze i nietoksyczne środki czyszczące na bazie wody zamiast dużych ilości wody. Pozwala to zmniejszyć zużycie wody o 90% w porównaniu z tradycyjnymi urządzeniami.

Chłodzenie obiegowe: Silnik i podzespoły elektroniczne maszyny korzystają z układu chłodzenia obiegowego, który ponownie wykorzystuje wodę, co pozwala ograniczyć jej zużycie o 80%.

Zgodność z systemami gromadzenia wody deszczowej: Producenci stosujący systemy gromadzenia wody deszczowej mogą skonfigurować ekologiczny laminator PUR tak, aby wykorzystywał zebraną wodę deszczową do chłodzenia, co jeszcze bardziej zmniejsza zależność od miejskich dostaw wody.

Średniej wielkości przedsiębiorstwo produkcyjne korzystające z ekologicznego laminatora PUR oszczędza 10 000–15 000 litrów wody rocznie — co wystarcza na zaopatrzenie 50 gospodarstw domowych na miesiąc.

3.5 Technologia redukcji szumów

Zanieczyszczenie hałasem to często pomijany problem środowiskowy i związany z miejscem pracy. Tradycyjne laminarki generują hałas o natężeniu 85-95 decybeli (dB) – porównywalnym z pracą kosiarki do trawy – co stwarza ryzyko uszkodzenia słuchu u pracowników. Ekologiczny laminator PUR wykorzystuje technologię redukcji hałasu:

Obudowa dźwiękoszczelna: Główne podzespoły maszyny (silnik, przenośnik, zbiornik kleju) umieszczono w obudowie dźwiękoszczelnej, która redukuje hałas o 30-40%.

Silniki i paski o niskim poziomie hałasu: Wysokowydajne, ciche silniki i paski gumowe redukują hałas roboczy o 15-20%.

Tłumienie drgań: Rama maszyny wyposażona jest w tłumiki drgań, które pochłaniają hałas generowany przez ruchome części.

Rezultat: ekologiczny laminator PUR generuje hałas na poziomie zaledwie 60-65 dB – co odpowiada normalnej rozmowie – tworząc bezpieczniejsze i wygodniejsze miejsce pracy. To nie tylko poprawia samopoczucie pracowników, ale także zmniejsza potrzebę stosowania urządzeń redukujących hałas, pozwalając producentom zaoszczędzić od 3000 do 5000 dolarów rocznie.

4. Modele praktyki gospodarki o obiegu zamkniętym

Ekologiczny laminator PUR to coś więcej niż czyste narzędzie produkcyjne – to centralny element systemu laminowania zgodnego z gospodarką o obiegu zamkniętym, który umożliwia producentom wdrożenie gospodarki o obiegu zamkniętym na każdym etapie łańcucha wartości. Firma Xingmingda opracowała trzy modele praktyczne, które pomagają klientom zintegrować maszynę ze strategiami gospodarki o obiegu zamkniętym, od pozyskiwania surowców po recykling po zakończeniu cyklu życia produktu.

4.1 Model 1: Integracja materiałów pochodzących z recyklingu

Ten model koncentruje się na wykorzystaniu w produkcji materiałów bazowych z recyklingu oraz folii powierzchniowych nadających się do recyklingu. Ekologiczny laminator PUR został zaprojektowany z myślą o bezproblemowej pracy z materiałami pochodzącymi z recyklingu, które często charakteryzują się nierównymi powierzchniami (np. o zróżnicowanej grubości), z którymi tradycyjne maszyny mają problem. Kluczowe cechy tego modelu to:

Regulowana grubość kleju: Mechanizm nakładania kleju przez maszynę można regulować, aby dostosować go do zmiennej porowatości materiałów bazowych pochodzących z recyklingu, co gwarantuje mocną przyczepność bez konieczności nakładania nadmiernej ilości kleju.

Elastyczna kontrola ciśnienia: Mechanizm prasy z elastycznym pasem napędowym wywiera równomierny nacisk nawet na nierówne materiały pochodzące z recyklingu, zapobiegając rozwarstwianiu.

Zgodność z foliami nadającymi się do recyklingu: Maszyna pracuje z foliami powierzchniowymi nadającymi się do recyklingu (np. z poddanego recyklingowi PVC, biodegradowalnego PET), które można oddzielić od materiału bazowego po zakończeniu cyklu życia produktu.

Producent mebli z Algierii przyjął ten model, wykorzystując jako materiał bazowy płytę MDF z recyklingu oraz folię PVC nadającą się do recyklingu jako materiał wierzchni. Rezultat: 80% materiałów wejściowych producenta zostało poddanych recyklingowi, co pozwoliło obniżyć koszty materiałów pierwotnych o 40% i emisję dwutlenku węgla o 35%. Producent zakwalifikował się również do rządowego grantu na zrównoważony rozwój, co dodatkowo poprawiło rentowność.

4.2 Model 2: Produkt jako usługa (PaaS) z programami odbioru

Ten model na nowo definiuje relację klient-producent, oferując produkty jako usługę, w ramach której producenci przyjmują zużyte produkty do recyklingu. Ekologiczne laminatory PUR z łączeniami nadającymi się do recyklingu umożliwiają realizację tego modelu, ponieważ producenci mogą bezpiecznie oddzielać i poddawać recyklingowi materiały w celu wytworzenia nowych produktów. Kluczowe elementy tego modelu obejmują:

Systemy identyfikowalności: Każdy produkt kompozytowy jest oznaczany unikalnym kodem QR, który śledzi historię jego produkcji, skład materiałów i możliwość recyklingu.

Sieci odbioru: Producenci współpracują z firmami logistycznymi w celu odbioru od klientów zużytych produktów i zapewnienia ich transportu do zakładów recyklingu.

Ponowne wykorzystanie materiałów pochodzących z recyklingu: Folia pochodząca z recyklingu oraz materiały bazowe są przetwarzane i ponownie wykorzystywane w nowych cyklach produkcyjnych, zamykając w ten sposób obieg gospodarki o obiegu zamkniętym.

Producent opakowań z Dubaju przyjął ten model, oferując swoim klientom „pakowanie jako usługę” z programem odbioru zużytych opakowań. Nadające się do recyklingu wiązania laminatora PUR Eco-Friendly pozwoliły producentowi poddać recyklingowi 90% zwróconych opakowań, co pozwoliło obniżyć koszty materiałów o 30% i zwiększyć lojalność klientów. Program pomógł również producentowi wejść na rynek europejski, gdzie programy odbioru opakowań są obowiązkowe.

4.3 Model 3: Integracja przetwarzania odpadów w energię

W przypadku materiałów, których nie można poddać recyklingowi (np. silnie zanieczyszczona folia), ten model przetwarza odpady na energię, zmniejszając ilość odpadów trafiających na wysypiska i generując energię odnawialną. Ekologiczny laminator PUR został zaprojektowany z myślą o wytwarzaniu odpadów bezpiecznych do odzysku energii:

Nietoksyczne odpady: Dzięki zastosowaniu kleju niezawierającego lotnych związków organicznych oraz materiałów nadających się do recyklingu odpady są nietoksyczne i nadają się do spalania.

Segmentacja odpadów: System zbierania odpadów maszyny oddziela różne rodzaje odpadów (np. skrawki folii, pył z materiałów bazowych) w celu ukierunkowanego odzysku energii.

Partnerstwa w zakresie odzyskiwania energii: Producenci współpracują z zakładami przetwarzającymi odpady na energię, aby przekształcać odpady w energię elektryczną lub cieplną, którą można wykorzystać do zasilania procesu laminowania.

Dostawca materiałów budowlanych w Arabii Saudyjskiej przyjął ten model, przetwarzając resztki folii i pył z materiałów bazowych na energię do zasilania swoich ekologicznych laminatorów PUR. Rezultat: 25% zapotrzebowania producenta na energię zostało zaspokojone dzięki przetwarzaniu odpadów na energię, co pozwoliło obniżyć koszty energii elektrycznej o 20% i ilość odpadów składowanych na wysypiskach o 90%. Producent zmniejszył również emisję dwutlenku węgla o 15%, zastępując energię elektryczną pochodzącą z paliw kopalnych odnawialną energią odpadową.

4.4 Korzyści biznesowe wynikające z modeli gospodarki o obiegu zamkniętym

Te modele gospodarki o obiegu zamkniętym są nie tylko przyjazne dla środowiska, ale i wysoce rentowne. Badanie przeprowadzone w 2025 roku wśród klientów Xingmingda korzystających z modeli gospodarki o obiegu zamkniętym wykazało, że:

Koszty materiałów udało się obniżyć o 30-40%.

Dzięki inicjatywom na rzecz zrównoważonego rozwoju wskaźnik utrzymania klientów wzrósł o 25–30%.

Dostęp do dotacji rządowych i ulg podatkowych poprawił się, co zwiększyło marżę zysku o 5–10%.

Wzrosła reputacja marki, co przełożyło się na 15-20% wzrost liczby nowych klientów.

System laminowania zgodny z zasadą gospodarki o obiegu zamkniętym udowadnia, że zrównoważony rozwój i rentowność mogą iść w parze — szczególnie, gdy jego podstawą jest przyjazny dla środowiska laminator PUR.

5. Zielone certyfikaty i systemy standardów

Na globalnym rynku certyfikaty ekologiczne to coś więcej niż tylko odznaki – to dowód na to, że produkt jest zgodny ze zrównoważonym rozwojem, otwierając drzwi do nowych rynków i klientów. Ekologiczny laminator PUR i wytwarzane za jego pomocą produkty kompozytowe spełniają jedne z najbardziej rygorystycznych na świecie certyfikatów i standardów ekologicznych. Przyjrzyjmy się tym certyfikatom i korzyściom, jakie przynoszą producentom.

5.1 Kluczowe globalne certyfikaty ekologiczne

Ekologiczny laminator PUR uzyskał certyfikaty wiodących organizacji międzynarodowych, potwierdzające jego ekologiczność:

Ekologiczna etykieta UE: Oficjalna etykieta UE przyznawana produktom spełniającym surowe kryteria dotyczące efektywności energetycznej, emisji i możliwości recyklingu. Ekologiczny laminator PUR jest jedną z zaledwie trzech laminarek w Azji posiadających ten certyfikat.

US Green Building Council (LEED): Certyfikat LEED to globalny standard dla zielonych budynków. Produkty kompozytowe wytwarzane przy użyciu przyjaznego dla środowiska laminatora PUR kwalifikują się do zdobywania punktów LEED ze względu na niską emisję lotnych związków organicznych (LZO) i możliwość recyklingu.

Chińska Etykieta Ekologiczna (Etykieta Dziesięciopierścieniowa): najwyższy certyfikat środowiskowy w Chinach, przyznawany produktom spełniającym krajowe standardy zrównoważonego rozwoju. Ekologiczny laminator PUR posiada ten certyfikat od 2018 roku.

Zgodność z rozporządzeniem REACH: Klej PUR i podzespoły maszyny są w pełni zgodne z rozporządzeniem UE REACH, co gwarantuje, że w produkcji nie są stosowane żadne substancje objęte ograniczeniami.

ISO 14001: Zakład produkcyjny Xingmingda oraz ekologiczny laminator PUR spełniają normy ISO 14001 dla systemów zarządzania środowiskowego, co gwarantuje ciągłe doskonalenie w zakresie wyników w zakresie zrównoważonego rozwoju.

5.2 Normy branżowe

Oprócz globalnych certyfikatów, ekologiczny laminator PUR spełnia branżowe standardy, które mają kluczowe znaczenie dla dostępu do rynku:

Branża meblarska: Zgodność ze standardem zrównoważonego rozwoju Międzynarodowego Forum Meblarstwa (IFF), który wymaga od producentów mebli stosowania materiałów o niskiej zawartości lotnych związków organicznych (LZO) nadających się do recyklingu.

Branża opakowaniowa: spełnia standardy Sustainable Packaging Coalition (SPC) dotyczące możliwości recyklingu i niskiego wpływu na środowisko.

Branża budowlana: zgodność ze standardami Green Building Initiative (GBI) dla materiałów budowlanych, co gwarantuje zgodność z projektami budownictwa ekologicznego.

5.3 Wartość biznesowa zielonych certyfikatów

Dla producentów certyfikaty te oznaczają namacalne korzyści biznesowe:

Dostęp do rynku: Wiele krajów i sprzedawców detalicznych wymaga ekologicznych certyfikatów dla swoich produktów. Na przykład Walmart, IKEA i inni duzi detaliści kupują wyłącznie produkty kompozytowe spełniające standardy EU Ecolabel lub LEED. Certyfikaty ekologicznego laminatora poliuretanowego umożliwiają producentom wejście na te rynki o wysokiej wartości.

Premie cenowe: Certyfikowane produkty zrównoważone mogą osiągać cenę wyższą o 10-20%, według badania przeprowadzonego w 2025 roku przez Międzynarodowe Centrum Handlu (ITC). Brazylijski producent mebli odnotował 15% wzrost cen produktów po przejściu na ekologiczny laminator PUR i uzyskaniu certyfikatu EU Ecolabel.

Przewaga konkurencyjna: Na zatłoczonym rynku certyfikaty ekologiczne wyróżniają producentów na tle konkurencji. Badanie przeprowadzone w 2024 roku wśród nabywców produktów kompozytowych wykazało, że 70% z nich priorytetowo traktuje certyfikaty ekologiczne przy wyborze dostawców.

Ograniczanie ryzyka: Certyfikaty gwarantują zgodność z przepisami ochrony środowiska, redukując ryzyko kar pieniężnych, opóźnień w eksporcie i uszczerbku na reputacji.

Xingmingda zapewnia pełne wsparcie klientom starającym się o certyfikaty ekologiczne, w tym dokumentację dotyczącą wpływu ekologicznego laminatora PUR na środowisko, pomoc w składaniu wniosków o certyfikat oraz szkolenia dotyczące zachowania zgodności z przepisami.

6. Inteligentna produkcja i zarządzanie cyfrowe

Zrównoważona produkcja to nie tylko czysta technologia – to także inteligentna technologia. Ekologiczny laminator PUR wykorzystuje inteligentne funkcje produkcji i zarządzania cyfrowego, które optymalizują wykorzystanie zasobów, redukują ilość odpadów i poprawiają wyniki w zakresie zrównoważonego rozwoju. Wykorzystując dane i automatyzację, producenci mogą podejmować decyzje w czasie rzeczywistym, minimalizując wpływ na środowisko i maksymalizując wydajność.

6.1 Monitorowanie energii i zasobów w czasie rzeczywistym

Ekologiczny laminator PUR jest wyposażony w czujniki, które śledzą zużycie energii, kleju, wody i wytwarzanie odpadów w czasie rzeczywistym. Dane te są wyświetlane na przyjaznym dla użytkownika ekranie dotykowym i można je zintegrować z oprogramowaniem do zarządzania fabryką (ERP/MES). Najważniejsze funkcje obejmują:

Panel zużycia energii: Pokazuje bieżące zużycie energii przez poszczególne podzespoły (silnik, zbiornik kleju, system utwardzania) oraz trendy historyczne, umożliwiając operatorom identyfikację możliwości oszczędzania energii.

Śledzenie zasobów: Monitoruje zużycie kleju i materiałów, powiadamiając operatorów o ich niskim poziomie, aby zapobiec składaniu nadmiernych zamówień i marnotrawstwu.

Analityka odpadów: śledzi powstawanie odpadów według typu (np. resztki folii, pył) i identyfikuje przyczyny źródłowe (np. nieprawidłowe ustawienie, nadmierne nałożenie), co umożliwia udoskonalenie procesu.

Producent mebli w Indiach wykorzystał tę funkcję, aby ustalić, że 10% zużycia energii wynikało z pracy maszyny w trybie czuwania w nocy. Dzięki dostosowaniu automatycznego systemu wyłączania producent zmniejszył zużycie energii o 8% i zaoszczędził 6000 dolarów rocznie.

6.2 Konserwacja predykcyjna w celu skrócenia przestojów i zmniejszenia ilości odpadów

Nieplanowane przestoje prowadzą do marnotrawstwa energii, materiałów i czasu. Ekologiczny laminator PUR wykorzystuje technologię konserwacji predykcyjnej, aby identyfikować potencjalne problemy, zanim spowodują one awarie:

Monitorowanie oparte na czujnikach: Czujniki śledzą stan kluczowych podzespołów (np. silnika, taśmociągów, pompy kleju) i powiadamiają operatorów o oznakach zużycia lub awarii.

Analityka wspomagana sztuczną inteligencją: Algorytmy uczenia maszynowego analizują dane z czujników, aby przewidywać potrzebę konserwacji, na przykład kiedy należy wymienić taśmociąg lub wyczyścić dyszę kleju.

Harmonogramy konserwacji zapobiegawczej: Maszyna generuje automatyczne harmonogramy konserwacji na podstawie sposobu użytkowania i stanu podzespołów, co zapewnia terminową konserwację bez zbędnych przestojów.

Producent opakowań w Rosji poinformował o 60-procentowej redukcji nieplanowanych przestojów po przejściu na ekologiczny laminator PUR, co pozwoliło zaoszczędzić 15 tys. dolarów rocznie na marnowaniu materiałów i utraconej produkcji.

6.3 Automatyczna optymalizacja procesów

Inteligentny system sterowania ekologicznego laminatora PUR automatycznie optymalizuje parametry produkcji, aby zminimalizować wpływ na środowisko:

Adaptacyjne nakładanie kleju: Maszyna dostosowuje grubość kleju na podstawie rodzaju i stanu materiału bazowego, zapewniając optymalną przyczepność przy minimalnym zużyciu kleju.

Optymalizacja prędkości: Maszyna dostosowuje prędkość produkcji na podstawie rodzaju materiału i warunków środowiskowych (np. wilgotności), co pozwala ograniczyć zużycie energii i ilość odpadów.

Efektywność utwardzania: Urządzenie nadmuchowe pieca automatycznie reguluje temperaturę i przepływ powietrza na podstawie wilgotności powietrza, optymalizując czas utwardzania i zużycie energii.

Dostawca materiałów budowlanych w Chinach dzięki temu rozwiązaniu zmniejszył zużycie kleju o 15%, a zużycie energii o 10%, oszczędzając w ten sposób 12 000 dolarów rocznie.

6.4 Cyfrowa identyfikowalność na potrzeby raportowania zrównoważonego rozwoju

Raportowanie zrównoważonego rozwoju staje się coraz bardziej obowiązkowe dla przedsiębiorstw, a cyfrowy system śledzenia Eco-Friendly PUR Laminator ułatwia śledzenie i raportowanie wyników w zakresie ochrony środowiska:

Śledzenie partii: Każdej partii produktów kompozytowych przypisany jest unikalny identyfikator, który śledzi źródło materiałów, zużycie energii, emisje i wytwarzanie odpadów.

Automatyczne raportowanie: Maszyna generuje raporty dotyczące zrównoważonego rozwoju (np. ślad węglowy, redukcja odpadów) zgodne ze światowymi standardami (np. GRI, ISO 26000).

Przejrzystość łańcucha dostaw: System śledzi kompetencje dostawców surowców w zakresie zrównoważonego rozwoju, zapewniając tym samym, że cały łańcuch dostaw spełnia ekologiczne standardy.

Producent mebli z Europy wykorzystał tę funkcję, aby spełnić wymogi dyrektywy UE w sprawie raportowania zrównoważonego rozwoju przedsiębiorstw (CSRD), dzięki czemu uniknął kary w wysokości 50 tys. dolarów i zwiększył zaufanie inwestorów.

7. Korzyści ekonomiczne i społeczne dla obu stron

Ekologiczny laminator PUR dowodzi, że zrównoważony rozwój nie jest kosztem, lecz siłą napędową wartości ekonomicznej i społecznej. Producenci, którzy wdrażają tę energooszczędną laminarkę, czerpią znaczne korzyści ekonomiczne, przyczyniając się jednocześnie do pozytywnych skutków społecznych. Przyjrzyjmy się bliżej tym korzyściom dla obu stron.

7.1 Korzyści ekonomiczne: zwiększanie rentowności i konkurencyjności

Korzyści ekonomiczne wynikające z zastosowania ekologicznego laminatora PUR są znaczące, a większość klientów osiąga zwrot z inwestycji (ROI) w ciągu 3-6 miesięcy. Do najważniejszych korzyści ekonomicznych należą:

7.1.1 Oszczędności kosztów

Oszczędności energii: Jak oszacowano wcześniej, maszyna pozwala zaoszczędzić 320–530 kWh na tonę produktu, co przekłada się na oszczędność energii rzędu 32–53 USD na tonę (przy założeniu średniego kosztu energii elektrycznej na poziomie 0,10 USD/kWh). Dla producenta produkującego 1000 ton rocznie oznacza to oszczędność rzędu 32 000–53 000 USD rocznie.

Oszczędności w zakresie kosztów materiałów: Mniejsze ilości odpadów i mniejsze zużycie kleju pozwalają zaoszczędzić 40–60 dolarów na tonę kosztów materiałów, co daje łącznie 40 000–60 000 dolarów rocznie dla producenta produkującego 1000 ton.

Oszczędności wynikające z przestrzegania przepisów: Zerowa emisja lotnych związków organicznych (LZO) i zielone certyfikaty eliminują kary, koszty utylizacji odpadów i wydatki na systemy wentylacyjne, co pozwala zaoszczędzić od 15 000 do 25 000 dolarów rocznie.

Oszczędności w zakresie kosztów pracy: Funkcje automatyzacji maszyny redukują konieczność wykonywania pracy ręcznej, co pozwala średniej wielkości producentom zaoszczędzić 20 000–30 000 dolarów rocznie.

7.1.2 Wzrost przychodów

Ekspansja rynkowa: Certyfikaty ekologiczne i certyfikaty zrównoważonego rozwoju umożliwiają producentom wejście na rynki o wysokiej wartości (np. Europa, Ameryka Północna), które wcześniej były niedostępne. Klient Xingmingda z Algierii odnotował 50% wzrost eksportu po przejściu na ekologiczny laminator PUR.

Premie cenowe: Certyfikowane produkty zrównoważone charakteryzują się 10-20% wyższą ceną, co przekłada się na wzrost przychodów jednostkowych. Producent mebli z Brazylii odnotował 15% wzrost przychodów po uzyskaniu certyfikatu EU Ecolabel.

Utrzymanie klientów: Inicjatywy zrównoważonego rozwoju zwiększają lojalność klientów – 70% z nich chętniej dokonuje ponownych zakupów u producentów stosujących zrównoważone metody. Producent opakowań z Dubaju odnotował 30% wzrost liczby powracających klientów po uruchomieniu programu zwrotu.

7.1.3 Zachęty inwestycyjne

Dotacje rządowe i ulgi podatkowe: Wiele rządów oferuje dotacje, ulgi podatkowe i niskooprocentowane pożyczki na zrównoważony sprzęt produkcyjny. Dostawca materiałów budowlanych w Chinach otrzymał dotację rządową w wysokości 50 000 dolarów na zakup ekologicznego laminatora poliuretanowego.

Zainteresowanie inwestorów: Zrównoważone firmy przyciągają więcej inwestorów i oferują lepsze warunki finansowania. Klient Xingmingda z Indii uzyskał pożyczkę w wysokości 200 000 dolarów z oprocentowaniem niższym o 2% dzięki swoim referencjom dotyczącym zrównoważonego rozwoju.

7.2 Korzyści społeczne: poprawa życia i społeczności

Ekologiczny laminator PUR zapewnia również znaczące korzyści społeczne, przyczyniając się do zdrowszego życia społeczności i lepszej jakości życia:

7.2.1 Zdrowie i bezpieczeństwo pracowników

Zerowa emisja lotnych związków organicznych (LZO): Eliminuje narażenie na toksyczne substancje chemiczne, zmniejszając ryzyko chorób układu oddechowego, podrażnień skóry i przewlekłych chorób przewlekłych. Ankieta przeprowadzona wśród klientów firmy Xingmingda wykazała, że liczba dni chorobowych pracowników spadła o 40% po przejściu na ekologiczny laminator PUR.

Mniejszy hałas: Niski poziom hałasu podczas pracy (60-65 dB) zapobiega uszkodzeniom słuchu, co przekłada się na lepsze samopoczucie pracowników.

Bezpieczniejsze środowisko pracy: Zautomatyzowane procesy zmniejszają ryzyko wypadków, a systemy kontroli zapylenia poprawiają jakość powietrza.

7.2.2 Wpływ na społeczność

Zmniejszone zanieczyszczenie powietrza i wody: Zerowa emisja lotnych związków organicznych (LZO) i technologia oszczędzająca wodę poprawiają lokalną jakość powietrza i wody, co przynosi korzyści okolicznym społecznościom.

Redukcja odpadów: Mniejsza ilość odpadów trafiających na wysypiska śmieci oznacza mniejsze zanieczyszczenie i oszczędność miejsca na wysypiskach.

Tworzenie zrównoważonych miejsc pracy: Przejście na zieloną produkcję tworzy miejsca pracy w sektorze recyklingu, energii odnawialnej i zarządzania zrównoważonym rozwojem.

7.2.3 Globalny wpływ na środowisko

Redukcja emisji dwutlenku węgla: energooszczędność i możliwość recyklingu maszyny przyczyniają się do ograniczenia globalnej emisji dwutlenku węgla, co przyczynia się do łagodzenia zmian klimatycznych.

Ochrona zasobów: Ograniczone wykorzystanie surowców pierwotnych przyczynia się do ochrony lasów, minerałów i innych zasobów naturalnych.

Promocja gospodarki o obiegu zamkniętym: Ekologiczny laminator PUR pokazuje wykonalność modeli gospodarki o obiegu zamkniętym i inspiruje inne branże do wdrażania zrównoważonych praktyk.

8. Perspektywy na przyszłość: Drogi do fabryk neutralnych pod względem emisji dwutlenku węgla

Ekologiczny laminator PUR to dopiero początek drogi przemysłu kompozytowego w kierunku neutralności węglowej. Firma Xingmingda angażuje się w ciągłe innowacje, mając jasno określony plan działania, który ma pomóc producentom osiągnąć neutralność węglową w swoich fabrykach do 2040 roku. Przyjrzyjmy się kluczowym drogom do tego celu.

8.1 Integracja energii odnawialnej

Nowa generacja ekologicznego laminatora PUR będzie w pełni kompatybilna z odnawialnymi źródłami energii, takimi jak energia słoneczna i wiatrowa. Xingmingda opracowuje wersję urządzenia, która może działać w 100% w oparciu o energię odnawialną, z wbudowanymi systemami magazynowania energii, zapewniającymi stałą wydajność. Ponadto firma współpracuje z producentami paneli słonecznych, aby oferować gotowe rozwiązania w zakresie energii odnawialnej dla fabryk, umożliwiając producentom redukcję śladu węglowego do zera.

8.2 Rozwój kleju PUR na bazie biologicznej

Chociaż obecny klej PUR jest przyjazny dla środowiska, zespół badawczo-rozwojowy firmy Xingmingda opracowuje bio-klej PUR, wytwarzany z odnawialnych źródeł (np. olejów roślinnych, odpadów rolniczych). Bio-klej PUR będzie miał o 50% mniejszy ślad węglowy niż tradycyjny klej PUR, co dodatkowo zmniejszy wpływ maszyny na środowisko. Firma planuje wprowadzenie tego bio-kleju na rynek w 2027 roku, dzięki czemu ekologiczny laminator PUR stanie się jeszcze bardziej zrównoważony.

8.3 W pełni cyrkularne systemy produkcyjne

Xingmingda pracuje nad rozwojem w pełni cyrkularnych systemów produkcji, które nie generują odpadów. Będzie to obejmować:

Produkty w 100% nadające się do recyklingu: Produkty kompozytowe, które można w całości poddać recyklingowi i przetworzyć na nowe produkty, bez wytwarzania odpadów resztkowych.

Systemy zamkniętego obiegu materiałów: Fabryki, które ponownie wykorzystują 100% materiałów odpadowych, w procesie produkcji lub jako energię.

Materiały biodegradowalne: Folie powierzchniowe i materiały bazowe, które są biodegradowalne, eliminując potrzebę recyklingu.

Firma prowadzi projekty pilotażowe z klientami w Europie i Ameryce Północnej, stawiając sobie za cel uruchomienie w pełni cyrkularnych systemów produkcyjnych do 2030 roku.

8.4 Optymalizacja zrównoważonego rozwoju wspomagana sztuczną inteligencją

Przyszłe wersje ekologicznego laminatora PUR będą wykorzystywać zaawansowaną sztuczną inteligencję (AI) do optymalizacji wydajności w zakresie zrównoważonego rozwoju w czasie rzeczywistym. Algorytmy AI będą analizować dane z maszyny, łańcucha dostaw i lokalnego środowiska, aby podejmować decyzje minimalizujące emisję dwutlenku węgla, ilość odpadów i zużycie zasobów. Na przykład, system AI będzie automatycznie dostosowywał harmonogramy produkcji do szczytowej dostępności energii odnawialnej lub przechodził na klej biopochodny, gdy zasoby odnawialne będą obfite.

8.5 Współpraca branżowa na rzecz działań zbiorowych

Osiągnięcie neutralności węglowej w fabrykach wymaga współpracy w całej branży. Xingmingda kieruje konsorcjum producentów kompozytów, dostawców surowców i zakładów recyklingu, którego celem jest opracowanie wspólnych standardów zrównoważonego rozwoju i najlepszych praktyk. Celem konsorcjum jest:

Standaryzacja testów przydatności do recyklingu produktów kompozytowych.

Stworzenie globalnej sieci zakładów recyklingu materiałów kompozytowych.

Orędownik wsparcia polityki na rzecz zielonej produkcji.

Dzięki współpracy branża może przyspieszyć przejście na neutralność węglową, tworząc bardziej zrównoważoną przyszłość dla nas wszystkich.

FAQ (najczęściej zadawane pytania)

P1: Czym ekologiczny laminator PUR różni się od tradycyjnych urządzeń do laminowania?

A1: Ekologiczny laminator PUR wyróżnia się zerową emisją LZO, energooszczędnością i możliwością recyklingu – cechami, których brakuje tradycyjnym urządzeniom do klejenia na gorąco na bazie rozpuszczalników i EVA. Wykorzystuje on ekologiczny klej PUR, który tworzy mocne i trwałe połączenia bez emisji substancji toksycznych, a jego energooszczędna technologia zmniejsza zużycie energii o 47–54% w porównaniu z tradycyjnymi urządzeniami. Ponadto, nadające się do recyklingu połączenia i zgodność z zasadami gospodarki o obiegu zamkniętym pozwalają producentom wdrażać zrównoważone modele produkcji, w przeciwieństwie do tradycyjnych maszyn generujących odpady niepodlegające recyklingowi.

P2: Czy ekologiczny laminator PUR może obsługiwać różne materiały bazowe i folie powierzchniowe?

A2: Tak! Maszyna jest niezwykle wszechstronna i kompatybilna z szeroką gamą materiałów bazowych, w tym płytami spienionymi PVC, płytami gipsowo-kartonowymi, płytami MDF, płytami wiórowymi, płytami z plastra miodu, płytami z krzemianu wapnia, płytami szklano-magnezowymi, blachami stalowymi kolorowymi, aluminium i kamieniem. Działa również z foliami powierzchniowymi, takimi jak folia PVC, folia PET, folia aluminiowa, folia skórzana i przezroczysta folia PET. Urządzenia o niestandardowej szerokości można dostosować do specyficznych potrzeb produkcyjnych, dzięki czemu nadają się do przemysłu meblarskiego, opakowaniowego, budowlanego i motoryzacyjnego.

P3: Jak długo trzeba czekać na zwrot z inwestycji (ROI) w przypadku ekologicznego laminatora PUR?

A3: Większość klientów osiąga zwrot z inwestycji (ROI) w ciągu 3-6 miesięcy dzięki znacznym oszczędnościom kosztów energii, materiałów, zgodności z przepisami i robocizny. Na przykład, średniej wielkości producent mebli produkujący 500 ton rocznie może zaoszczędzić 80 000-120 000 dolarów rocznie, przy początkowej inwestycji w wysokości 50 000-80 000 dolarów w model półautomatyczny. Więksi producenci o większych wolumenach produkcji mogą osiągnąć zwrot z inwestycji już po 2-3 miesiącach.

P4: Czy ekologiczny laminator PUR wymaga specjalnej konserwacji lub szkolenia?

A4: Nie — maszyna została zaprojektowana z myślą o łatwości użytkowania i minimalnej konserwacji. Xingmingda zapewnia kompleksowe szkolenia dla operatorów i personelu konserwacyjnego, w tym szkolenia na miejscu i samouczki online. Codzienna konserwacja jest prosta i obejmuje czyszczenie maszyny, sprawdzanie poziomu kleju i inspekcję czujników. Cotygodniowe i miesięczne czynności konserwacyjne są opisane w szczegółowej instrukcji, a system konserwacji predykcyjnej ostrzega operatorów o potencjalnych problemach, zanim spowodują one przestoje. Dodatkowo, Xingmingda oferuje całodobowy serwis posprzedażowy i zdalne wsparcie, minimalizując zakłócenia w produkcji.

P5: Czy maszyna spełnia światowe certyfikaty i standardy ekologiczne?

A5: Tak! Ekologiczny laminator PUR posiada certyfikaty wiodących organizacji globalnych, w tym EU Ecolabel, US LEED, chiński Ten-Ring Label oraz ISO 14001. Jest w pełni zgodny z unijnym rozporządzeniem REACH, ustawą o czystym powietrzu amerykańskiej Agencji Ochrony Środowiska (EPA) oraz innymi międzynarodowymi normami ochrony środowiska. Produkty kompozytowe wytwarzane za pomocą tego urządzenia spełniają wymagania dotyczące certyfikatów budownictwa ekologicznego (np. LEED) oraz raportowania zrównoważonego rozwoju (np. GRI, CSRD), co czyni je idealnymi na rynki globalne.

P6: Czy ekologiczny laminator PUR może pomóc mojej firmie wdrożyć praktyki gospodarki o obiegu zamkniętym?

A6: Zdecydowanie! Maszyna stanowi centralny element systemu laminowania gospodarki o obiegu zamkniętym firmy Xingmingda, który obejmuje modele integracji materiałów pochodzących z recyklingu, produkt jako usługa z programami odbioru oraz integrację przetwarzania odpadów w energię. Jej wiązania nadające się do recyklingu umożliwiają recykling produktów wycofanych z eksploatacji, a kompatybilność z materiałami pochodzącymi z recyklingu zmniejsza zależność od surowców pierwotnych. Zespół Xingmingda będzie z Tobą współpracować, aby zaprojektować model gospodarki o obiegu zamkniętym, który będzie odpowiadał potrzebom Twojej firmy, pomagając Ci zmniejszyć ilość odpadów, obniżyć koszty i poprawić Twoje kompetencje w zakresie zrównoważonego rozwoju.

Wezwanie do działania

Nastała era ekologicznej produkcji – a ekologiczny laminator PUR to Twoja przepustka do sukcesu. Niezależnie od tego, czy jesteś producentem mebli, który chce wejść na rynki europejskie, dostawcą opakowań dążącym do redukcji odpadów, czy producentem materiałów budowlanych dążącym do neutralności węglowej, ta energooszczędna laminarka zapewnia zrównoważony rozwój, wydajność i rentowność niezbędne do rozwoju.

Foshan Xingmingda posiada ponad 20-letnie doświadczenie w projektowaniu i produkcji ekologicznych maszyn, a także udokumentowane doświadczenie w pomaganiu klientom na całym świecie (od Brazylii po Dubaj, od Algierii po Rosję) w osiąganiu celów zrównoważonego rozwoju. Nasz zespół ekspertów pomoże Ci dostosować ekologiczny laminator PUR do Twoich indywidualnych potrzeb, zapewni kompleksowe szkolenie i wsparcie oraz pomoże Ci w poruszaniu się po certyfikacjach ekologicznych i modelach gospodarki o obiegu zamkniętym.

Nie bądź w tyle w wyścigu o zrównoważony rozwój.Skontaktuj się już dziś z Foshanem Xingmingdą pod adresem pattypeng@purmachinefactory.comlub odwiedź naszą stronę internetową pod adresemhttps://www.purmachinefactory.comAby poprosić o wycenę, umówić się na prezentację lub dowiedzieć się więcej o tym, jak ekologiczny laminator PUR może odmienić Twój proces produkcyjny. Razem możemy zbudować bardziej zrównoważoną, rentowną i odpowiedzialną przyszłość dla branży produkcji materiałów kompozytowych.

Streszczenie

Ekologiczny laminator PUR to coś więcej niż maszyna – to rewolucja w zrównoważonej produkcji kompozytów. Dzięki integracji technologii kleju topliwego PUR z innowacjami w zakresie czystej produkcji, modelami gospodarki o obiegu zamkniętym i inteligentnym zarządzaniem cyfrowym, ta energooszczędna laminarka odpowiada na globalne zapotrzebowanie na neutralność węglową, gospodarkę o obiegu zamkniętym i odpowiedzialność za środowisko.

Od zerowej emisji LZO i efektywności energetycznej, po możliwość recyklingu i certyfikaty ekologiczne, ekologiczny laminator PUR zapewnia wymierne korzyści dla środowiska, napędzając jednocześnie wzrost gospodarczy i wartość społeczną. Producenci, którzy zdecydują się na jego wdrożenie, cieszą się niższymi kosztami, wyższymi przychodami i zwiększoną konkurencyjnością, przyczyniając się jednocześnie do zdrowszych społeczności i bardziej zrównoważonej planety.

W miarę jak przemysł produkcji materiałów kompozytowych zmierza w kierunku fabryk neutralnych pod względem emisji dwutlenku węgla, ekologiczny laminator PUR pozostanie liderem – napędzany ciągłymi innowacjami, energią odnawialną i materiałami pochodzenia biologicznego. Foshan Xingmingda z dumą przewodzi tej podróży, współpracując z producentami na całym świecie, aby budować przyszłość, w której zrównoważony rozwój i rentowność idą w parze.

Czas działać już teraz. Dołącz do rewolucji w ekologicznej produkcji z ekologicznym laminatorem PUR i odkryj pełen potencjał zrównoważonej produkcji materiałów kompozytowych.